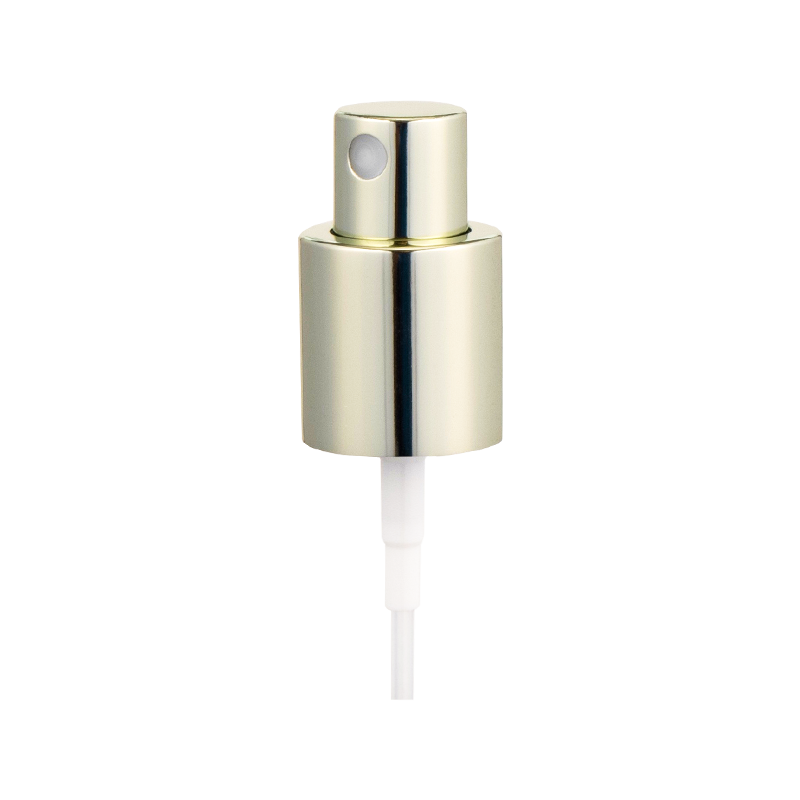

Elektrochemische aluminium mistsproeipomp

In de productieketen van Square PETG Drooper -fles met platte schouder , Pre -vorm maken is een uiterst kritische startlink en het spuitgietproces, omdat de kerntechnologie voor het vormgeven van de voorvorm de basis legt voor daaropvolgende vorm met zijn unieke verwerkingsmethode. Om te onderzoeken hoe de vierkante PETG platte schouderdruppeldlessen worden gemaakt door het spuitgietproces, is het noodzakelijk om een diep inzicht te hebben in de details en belangrijke punten van het spuitgietproces.

Het PETG -materiaal dat wordt gebruikt om de voorvorm te maken, wordt speciaal behandeld. Voordat de spuitgietmachine wordt geplaatst, moeten de PETG -plastic deeltjes worden gedroogd. PETG -plastic zelf heeft een zekere mate van waterabsorptie. Als er te veel water in de plastic deeltjes zit, tijdens het spuitgietproces, zal de hoge temperatuur het water verdampen, wat resulteert in defecten zoals bubbels en holtes in de voorvorm, die de kwaliteit van de voorvorm ernstig beïnvloeden. Door het droogproces wordt het vocht in de PETG -plastic deeltjes verwijderd om ervoor te zorgen dat het gelijkmatig kan worden verwarmd en soepel gevormd tijdens het spuitgietproces.

Het spuitgietproces begint met het toevoegen van gedroogde PETG -plastic deeltjes aan de spuitgietmachine. De spuitgietmachine is uitgerust met een verwarmingsapparaat erin. Terwijl de plastic deeltjes continu in het vat van de spuitgietmachine worden geduwd, stijgt de temperatuur geleidelijk. Onder de werking van hoge temperatuur worden de oorspronkelijk vaste PETG -plastic deeltjes geleidelijk verzachten en smelten en worden ze met een goede vloeibaarheid in een viskeuze vloeistofstaat. In deze toestand kan het PETG -plastic de schimmelholte soepel onder de druk vullen.

Wanneer het PETG -plastic een geschikte gesmolten toestand bereikt, beweegt de schroef van de spuitgietmachine naar voren aangedreven door het hydraulische systeem, waardoor sterke druk wordt gegenereerd. Onder de werking van deze druk wordt het gesmolten PETG -plastic snel geïnjecteerd in een specifieke schimmelholte. De vorm van de schimmelholte bepaalt de vorm van de fles leeg. Voor de vierkante PETG-flat-schouderdruppeldles is de schimmelholte ontworpen als een vierkant dat overeenkomt met de vorm van de fles leeg, en de vormstructuur van de flesmond, flesschouder en andere onderdelen is ook gereserveerd.

De schimmel speelt een belangrijke rol in het gehele spuitgietproces. Het geeft de fles niet alleen leeg een specifieke vorm, maar beïnvloedt ook de dimensionale nauwkeurigheid en de oppervlaktekwaliteit van de fles leeg. De schimmel bestaat meestal uit een vaste mal en een beweegbare schimmel. Vóór de spuitgieten zullen de beweegbare schimmel en de vaste mal nauwkeurig worden gesloten om een volledige holte te vormen. Het schimmeloppervlak is fijn verwerkt en heeft een zeer hoge afwerking om ervoor te zorgen dat het oppervlak van de voorvorm glad en plat is na het vormen. Tegelijkertijd moet de temperatuur van de mal ook strikt worden geregeld. De juiste schimmeltemperatuur helpt het PETG -plastic om snel te koelen en vorm te geven om vervorming, krimp en andere problemen te voorkomen.

De parameterregeling van de spuitgietmachine heeft een beslissende invloed op de kwaliteit van de voorvorm. In termen van temperatuur moet de looptemperatuur worden ingesteld volgens de kenmerken van het PETG -plastic. Als de temperatuur te laag is, kan het plastic niet volledig worden gesmolten en heeft het een slechte vloeibaarheid, wat kan leiden tot onvoldoende malvulling, en defecten zoals gebrek aan materiaal en kort schot in de voorvorm; Als de temperatuur te hoog is, wordt het plastic afgebroken, wordt de kleur geel en zullen de mechanische eigenschappen afnemen, wat de sterkte en taaiheid van de voorvorm beïnvloedt. Druk is ook een van de belangrijkste parameters. Als de injectiedruk onvoldoende is, kan het plastic de schimmelholte niet volledig vullen en voldoet de voorvormgrootte niet aan de vereisten; Als de injectiedruk te hoog is, zal de voorvorm een flash hebben, de moeilijkheid van de daaropvolgende verwerking verhogen en kan ook schade aan de schimmel veroorzaken.

De injectiesnelheid mag ook niet worden genegeerd. Een snellere injectiesnelheid kan de schimmelholte snel vullen met gesmolten plastic, de koeling van het plastic tijdens het stroomproces verminderen en helpen een fles leeg te krijgen met een helder omtrek en glad oppervlak. Als de snelheid echter te snel is, zal het plastic gemakkelijk turbulentie genereren bij het stromen in de mal, het meeslepen van lucht, wat resulteert in bubbels in de fles leeg. Hoewel een langzamere injectiesnelheid het genereren van bubbels kan verminderen, kan dit ervoor zorgen dat het plastic voortijdig in de mal wordt afgekoeld, wat resulteert in onvoldoende vulling.

Nadat het gesmolten PETG -plastic in de schimmelholte is geïnjecteerd, moet het door een koelpodium gaan. Het koelsysteem van de spuitgietmachine koelt de vorm door het circuleren van koelwater, zodat het PETG -plastic in de mal snel afkoelt en stolt. De koeltijd en koelsnelheid moeten worden geregeld tijdens het koelproces. Als de koeltijd te kort is, wordt de blanco van de fles gedemold voordat deze volledig is gevormd en is het gemakkelijk om te vervormen; Als de koeltijd te lang is, zal dit de productie -efficiëntie verminderen. Ongelijke koelsnelheid veroorzaakt interne spanning in de blanco van de fles en de blanco van de fles kan barsten tijdens de daaropvolgende verwerking of gebruik.

Na het koelen worden de dynamische mal en de vaste vorm van de spuitgietmachine geopend en wordt het gevormde voorvorm uit de mal door het ejectieapparaat geduwd. Op dit punt is een complete vierkante PETG platte schouderdruppeldles voor het voorvorm voltooid. Maar dit betekent niet dat het voorvormingsproces voorbij is. De geproduceerde voorvormen moeten nog steeds strikte kwaliteitsinspectie ondergaan. De inspecteurs zullen controleren of de grootte van de voorvorm voldoet aan de ontwerpvereisten, inclusief de lengte, breedte, dikte van de flessenlichaam, de binnendiameter en de buitenste diameter van de flesmond, enz.; Ze zullen ook controleren of er gebreken op het oppervlak van de voorvorm zijn, zoals bubbels, krassen, deuken, enz.; Tegelijkertijd zullen de fysieke eigenschappen van de voorvorm, zoals kracht en taaiheid, ook worden getest. Alleen de voorvormen die verschillende kwaliteitsinspecties passeren, kunnen het volgende productieproces invoeren voor de productie van vierkante PETG platte schouderdruppeldlessen.

Van het drogen van PETG -plastic deeltjes, tot het smelten, injectie, koeling in de spuitgietmachine en tot de inspectie van de uiteindelijke kwaliteit, elke link is nauw verbonden en vormt samen het spuitgietproces van de vierkante PETG platte schouderdruppel flesvoorvorm. Het is de strikte controle en nauwkeurige werking van deze links waarmee hoogwaardige voorvormen kunnen worden gevormd, waardoor een solide garantie wordt geboden voor de daaropvolgende productie van vierkante PETG-flats-schouderdruppeldlessen met uitstekende prestaties.

Elektrische aluminium spuitflespomp: een innovatieve oplossing voor vloeistofspuittechnologie

Hoe voldoet de elektrochemische aluminium-plastic lotionpompaccessoire 20 hoornemulsie spuitpomp + bovenklep aan de behoeften van cosmetische verpakkingen?

Nieuwscategorieën